Sensorintegration

Vollständig integrierte Sensorik im Gewindegrund

Kontinuierliche Messung

Messung von Vorspannkraft und dynamischen Lasten in Echtzeit

Mechanik im Fokus

Keine Schwächung des Befestigers – volle mechanische Integrität

Alle Kräfte im Blick

Varianten für Axialkraft, Biegung und Torsion

Der S.Bolt XP wurde speziell für Anwendungen entwickelt, bei denen die mechanische Integrität von Schraubverbindungen oberste Priorität hat.

Ein zentrales Merkmal ist die vollständig im Gewindegrund integrierte Sensorik. Diese Konstruktion ermöglicht die Erfassung von axialen Kräften (S.Bolt XA), Biegung (S.Bolt XB) und Torsion (S.Bolt XT), ohne die strukturelle Festigkeit des Bolzens zu beeinträchtigen. Im Gegensatz zu herkömmlichen Lösungen, bei denen Bohrungen oder externe Kabelkanäle die mechanischen Eigenschaften verändern können, bleibt der S.Bolt XP in seiner Funktion als Verbindungselement vollständig erhalten.

Durch die Kombination aus normgerechter Ausführung und innovativer Sensorintegration eignet sich der S.Bolt XP ideal für sicherheitskritische Anwendungen in Industrie, Energie und Infrastruktur.

Funktionsprinzip

Die mechanische Integrität des S.Bolt XP wird durch eine vollständig im Gewindegrund integrierte Sensorik erreicht. Im Gegensatz zu konventionellen Lösungen, die Bohrungen oder externe Kabelkanäle erfordern und dadurch die Querschnittsfestigkeit reduzieren, bleibt der Schraubenkörper beim S.Bolt XP unverändert.

Die Sensoren sind als Dehnungsmessstreifen in einer Wheatstone-Vollbrücke ausgeführt und so positioniert, dass sie die axiale Dehnung sowie optional Biegung und Torsion erfassen, ohne die Lasttragfähigkeit zu beeinflussen.

Varianten

S.Bolt XA

S.Bolt AB

S.Bolt AT

Messrichtung

Axial (Biegung kompensiert)

Axial (Biegung kompensiert)

Biegung um 2 Achsen

Axial (Biegung kompensiert)

Torsion

Sensortyp

1x Wheatstone Vollbrücke

3x Wheatstone Vollbrücke

2x Wheatstone Vollbrücke

Elektrischer Anschluss

M12-A Buchse

4 polig

M12-A Buchse

8 polig

M12-A Buchse

8 polig

Temperaturmessung

Optional

Nein

Nein

Robuste Version

S.Bolt XAR

mit reduziertem Querschnitt

S.Bolt ABR

mit reduziertem Querschnitt

S.Bolt ATR

mit reduziertem Querschnitt

Minimaler Durchmesser

M24 Normalgewinde

M36 Normalgewinde

Nicht verfügbar für Feingewinde

M36 Normalgewinde

Nicht verfügbar für Feingewinde

Typische Anwendungen

Windkraft

Stahlbau

Sondermaschinenbau

Allgemeine Anwendungen zur Messung der Vorspannung und dynamischer Lasten.

Blattbolzen

Turmflansche

Kranbahnen

Brücken

Tunnelbohrmaschinen

Pressen

Fundamentbolzen

Kritische Schraubverbindungen unter Biegebeanspruchung.

Blattbolzen

Turmflansche

Lange Schrauben und Bolzen, die mit drehenden Verfahren montiert werden.

Blattbolzen

Fundamentbolzen

Fundamentbolzen

Häufig gestellte Fragen

FAQ

Was ist der S.Bolt XP und wofür wird er eingesetzt?

Der S.Bolt XP ist ein normgerechter Schraubbolzen mit integrierter Sensorik zur Messung von Vorspannkraft und dynamischen Lasten. Er wird in sicherheitskritischen Anwendungen wie Windkraftanlagen, Brückenbau und Maschinenbau eingesetzt.

Ab welcher Schraubengröße ist der S.Bolt XP verfügbar?

Der S.Bolt XP ist für Schrauben ab M24 verfügbar. Für sehr große Schrauben (M72 und größer) empfiehlt Sensorise den Einsatz von S.Ring M.

Gibt es eine Kalibrierung?

Unkalibriert liegt der Fehler < 5%, was für die meisten praktischen Anwendungen ausreichend ist.

Auf Wunsch erfolgt eine Kalibrierung nach ISO 376 bis 7500 kN.

Ich möchte einen Ringflansch mit 120 Bolzen überwachen. Muss jeder einzelne Bolzen ein S.Bolt sein?

Nein.

Allgemein gilt: je regelmäßiger die dynamischen Betriebskräfte sind (z.B. durch Rotation), desto weniger Messstellen werden benötigt. Durch die kontinuierliche Messung lassen sich Signaländerungen viel früher erkennen, als das bei Einzelmessungen möglich wäre.

In Ringflanschen mit kontinuierlicher Anregung (z.B. Rotorblattflansch in Windkraftanlagen) sollten 4 Bolzen (90°) durch S.Bolts ersetzt werden.

In anderen Anwendungen ist es üblich, 10 % der Bolzen sensorisch zu überwachen.

Schwächt die Sensorintegration die Schraube mechanisch?

Nein. Die Sensorik ist vollständig im Gewindegrund integriert. Es gibt keine Bohrungen oder externe Kabelkanäle, die die Festigkeit beeinträchtigen.

Kann der S.Bolt XP nachgerüstet werden?

Ja. Er ersetzt eine Standard-Schraube ohne konstruktive Änderungen am Bauteil.

Welche Lasten kann der S.Bolt XP messen?

S.Bolt XA: Axiale Vorspannkraft

S.Bolt AB: Axialkraft + Biegung

S.Bolt AT: Axialkraft + Torsion

Das Messsignal steigt nach dem Absetzen des Werkeugs weiter an. Was mache ich falsch?

Die Schraube hat die Streckgrenze erreicht oder überschritten und verformt sich plastisch.

Wie erfolgt die Montage?

Die Montage erfolgt wie bei einer normalen Schraube – mit handelsüblichen Werkzeugen und bekannten Verfahren (Drehmoment oder ziehende Verfahren). Spezialadapter oder zusätzliche Kalibrierhilfen sind nicht erforderlich.

Wie wird der S.Bolt angeschlossen?

Der Anschluss erfolgt über einen A-codierten M12 Industriesteckerbinder. Die meisten handelsüblichen Messkraftverstärker können die Signale verarbeiten.

Mein Werkzeug misst bereits das Drehmoment. Warum sollte ich die Vorspannkraft messen?

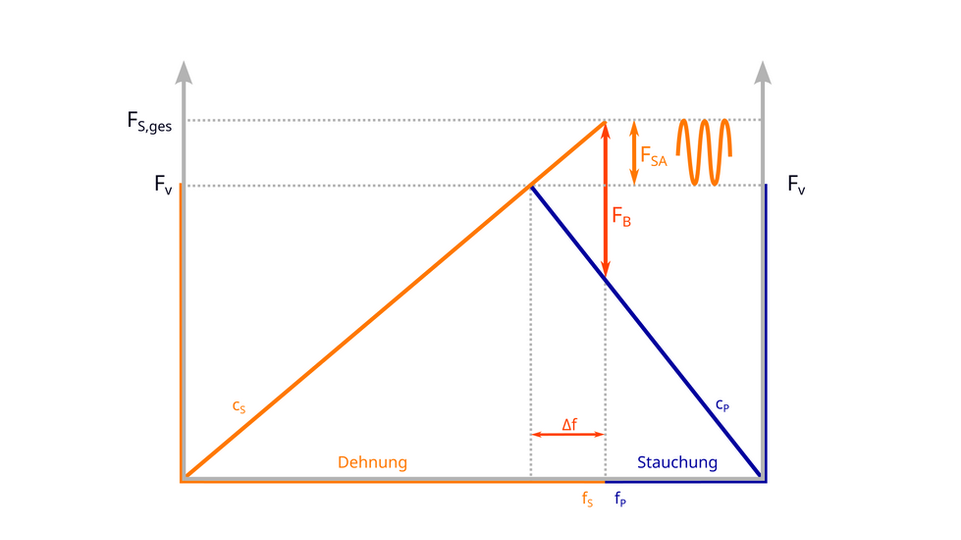

Die erreichbare Vorspannkraft wird bei drehenden Verfahren maßgeblich durch die Reibeigenschaften der Auflageflächen (Gewinde, Mutter, ...) bestimmt. Abweichungen von 20 % - bei identischem Anzugsdrehmoment - sind keine Seltenheit.

Ich habe die Schraube gelöst und der Nullpunkt hat sich verschoben. Ist der Sensor defekt?

Die Nullpunktverschiebung bei hoch vorgespannten Schrauben entsteht durch plastische Setzerscheinungen und Relaxation im Materialgefüge. Bei sehr hohen Vorspannkräften (nahe der Streckgrenze) treten mikroskopische Umlagerungen im Gewinde und an den Auflageflächen auf.

Zusätzlich können inhomogene Eigenspannungen aus der Vergütung sowie lokale Fließvorgänge im Gewindegrund die Dehnungsmessstreifen beeinflussen. Diese Effekte führen zu einer Änderung des Ausgangssignals, obwohl die tatsächliche Vorspannkraft konstant bleibt.

Normativ wird dieses Verhalten in VDI 2230 und ISO 16047 berücksichtigt. Die empfohlene Praxis ist ein Taring nach Montage, um die Messkette auf den neuen stabilen Zustand zu referenzieren.

Was ist Ihre Anwendung?

Kontaktieren Sie uns

Sensorise GmbH

Fahrenheitstraße 1

28359 Bremen

Deutschland

+49 (0)421 220 834 0